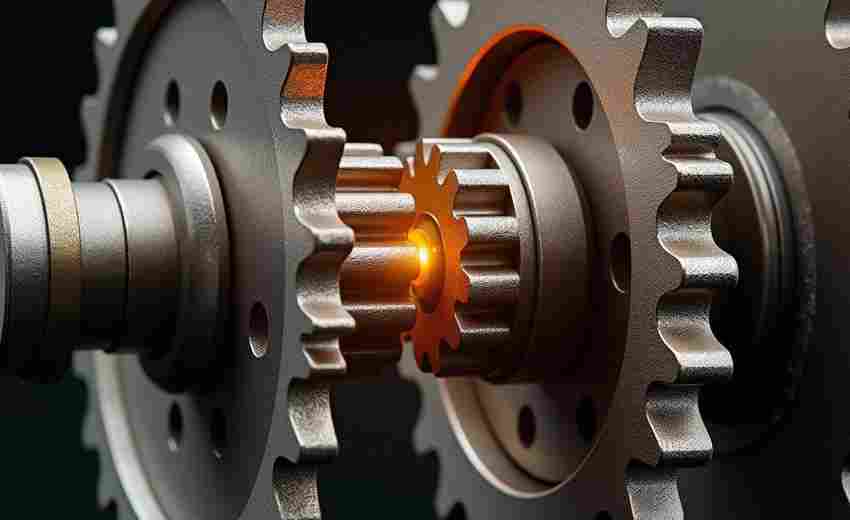

一、摩擦力对机械装置稳定性的影响

1. 提供运动阻力与能量耗散

摩擦力是接触表面间的阻力,能够抑制机械部件的相对滑动或振动。例如,在制动系统(如汽车刹车片)中,高摩擦系数材料通过能量耗散实现减速或停止,确保装置在动态负载下的稳定性。

2. 支撑负载与平衡力矩

摩擦力通过法向力与切向力的结合,帮助机械装置维持静力平衡。例如,带传动中皮带与轮毂的摩擦力传递动力,同时防止打滑。

二、自锁现象对机械装置稳定性的增强

自锁现象指在特定几何或摩擦条件下,机械装置无需外力即可维持静止状态,其核心原理是摩擦力与外力的平衡。

1. 自锁的实现条件

2. 自锁的稳定性优势

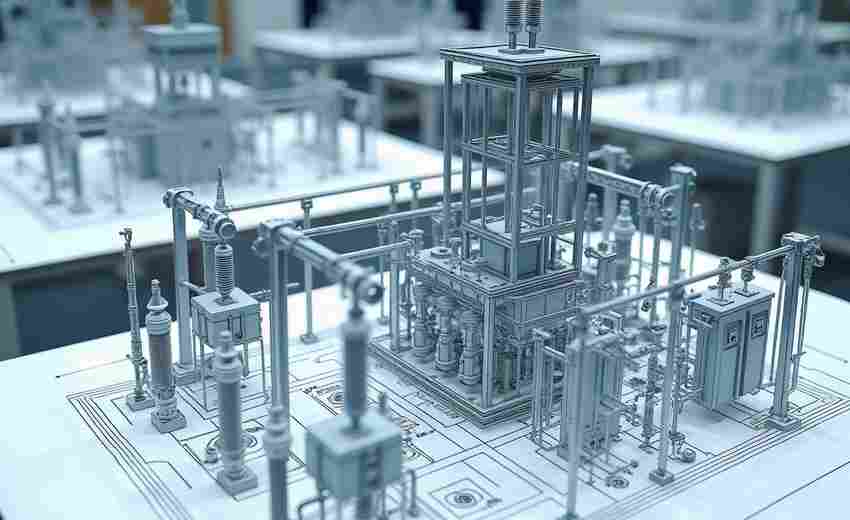

三、摩擦力与自锁的协同作用

1. 摩擦自锁机制

在自锁机构中,摩擦力是维持平衡的核心。例如:

2. 动态稳定性控制

在高速或变载工况下,摩擦与自锁的协同可防止振动失控。例如,砂轮通过动平衡减少振动,同时依赖摩擦自锁避免偏移。

四、设计中的权衡与挑战

1. 摩擦与自锁的矛盾

2. 环境与工况适应性

五、实际应用案例

1. 安全装置:电梯安全钳通过自锁摩擦力在超速时紧急制动。

2. 机器人关节:利用摩擦自锁保持抓取稳定性,降低持续驱动力需求。

3. 智能材料应用:形状记忆合金通过温度响应调整摩擦系数,实现自适应自锁。

摩擦力和自锁现象通过提供阻力、平衡力矩及锁定位置,显著增强了机械装置的静态和动态稳定性。设计中需综合考虑摩擦控制、几何约束与工况适应性,以实现高效、可靠且耐用的系统。未来研究方向包括智能自锁材料的开发及多物理场耦合下的稳定性建模。

推荐文章

高考心理调整如何运用客户需求洞察技巧

2025-03-31特长生的优势有哪些

2025-01-24高考无机推断题中如何通过特征反应现象确定物质

2025-05-08调剂专业对未来发展的影响有哪些

2025-01-27如何评估艺术与科技交叉专业的前景

2024-11-02实习期间如何运用教育心理学缓解考生焦虑

2025-03-17体育生高考分数怎么算-2023体育生高考分数怎么算出来的

2023-08-04考场上遇到这些情况该怎么办

2025-05-08人工智能与大数据:新兴热门专业的就业前景分析

2025-04-09如何使用在线交流平台练习口语

2024-12-08